Napęd bezpośredni oznacza, że silnik łączy się bezpośrednio z tyłu wału bębnowego, tradycyjnie dokonano tego za pomocą paska.

Falownik oznacza, że istnieje elektroniczny system kontroli napędu między przychodzącym zasilaczem a mocą wychodzącą silnika indukcyjnego.

Zaletą napędu falowego jest to, że prędkość i China silnik dla producentów miksera Moment silnika można dokładnie kontrolować, więc rezultatem jest bardzo cicha i płynna działanie silnika. Nie ma również tradycyjnych pędzli, więc nie cierpi na iskrzenie ani zużycie pędzla. Wady to koszty, jeśli nie popełnią się, ponieważ płytka drukowana i silnik indukcyjny są drogie.

Z niektórymi produktami, takimi jak kontrola silnika falownika AC Silnik dla producentów kapturów kuchennych duży wzrost wydajności i oszczędzanie kosztów biegu, ale niewiele można uzyskać wydajność dzięki użyciu go w pralce. Miło jest jednak nie mieć krzyku silnika o wysokiej obrotach.

Paski są również teraz bardzo niezawodne, więc Direct Drive nie oferuje prawdziwej przewagi IMHO.

W erze, w której najważniejsze są efektywność energetyczna i kontrola precyzyjna, silniki falowników pojawiły się jako technologia kamieni węgielnych w wielu branżach. Te zaawansowane systemy silnikowe oferują wyraźne odejście od tradycyjnych silników o stałej prędkości, zapewniając niezrównaną kontrolę nad prędkością silnika, a tym samym znaczne oszczędności energii. Niniejszy przewodnik zagłębi się w świat silników Inverter, badając ich podstawowe komponenty, zasady operacyjne i szeroko zakrojone zastosowania.

U jego rdzenia silnik falownika to system silnika elektrycznego, w którym prędkość i moment obrotowy są precyzyjnie kontrolowane przez urządzenie elektroniczne znane jako falownik lub napęd o zmiennej częstotliwości (VFD). W przeciwieństwie do konwencjonalnych silników, które działają ze stałą prędkością określoną przez częstotliwość zasilania, prędkość silnika falownika można regulować w sposób ciągły i dokładnie.

System składa się z dwóch podstawowych elementów:

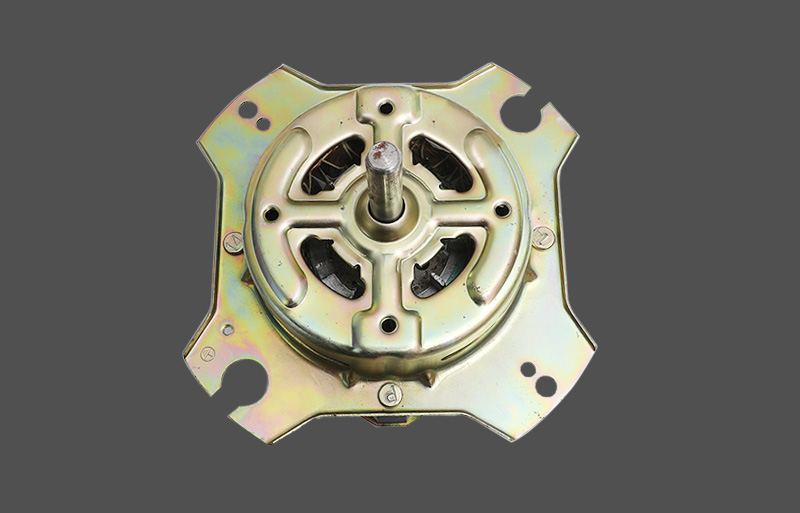

Silnik: Zazwyczaj jest to standardowy silnik prądu przemiennego, często trójfazowy silnik indukcyjny, chociaż można również zastosować silniki synchroniczne. Sam silnik jest zaprojektowany do obsługi zmiennej częstotliwości i napięcia dostarczonego przez falownik.

Falownik (VFD): Jest to napęd elektroniczny, który służy jako mózg systemu. Pobiera przychodząca moc prądu przemiennego z sieci i przekształca ją w zmienną częstotliwość i wyjście napięcia, które następnie dostarcza do silnika. Pozwala to na precyzyjną i dynamiczną kontrolę nad działaniem silnika.

Sekret elastyczności silnika falownika polega na obsłudze zmiennego napędu częstotliwości (VFD). Tradycyjna prędkość silnika prądu przemiennego jest bezpośrednio proporcjonalna do częstotliwości zasilania. VFD manipuluje tę zależność poprzez dynamiczną zmianę częstotliwości i napięcia mocy dostarczanej do silnika. Proces można podzielić na trzy główne etapy:

Konwersja AC na DC: VFD najpierw pobiera standardową moc prądu przemiennego z siatki (np. 60 Hz) i skostni ją do zasilania prądu stałego. Osiąga się to za pomocą mostu prostownika, który przekształca prąd przemienny w stały prąd stały.

Konwersja DC na AC: Następnie VFD wykorzystuje serię tranzystorów mocy (takich jak izolowane tranzystory bipolarne lub IGBT) do szybkiego włączenia i wyłączania zasilania prądu stałego. Proces ten, znany jako modulacja szerokości impulsu (PWM), odtwarza moc DC z powrotem w nowym przebiegu AC.

Regulacja częstotliwości i napięcia: VFD kontroluje prędkość przełączania tranzystorów w celu wygenerowania mocy wyjściowej prądu przemiennego o nowej, zmiennej częstotliwości i napięciu. Zwiększając lub zmniejszając częstotliwość mocy wyjściowej, VFD może bezpośrednio i płynnie zwiększać lub zmniejszać prędkość silnika. Jednocześnie VFD dostosowuje również napięcie w celu utrzymania spójnego stosunku momentu obrotowego do prędkości, zapewniając wydajne działanie w całym zakresie prędkości.

Przyjęcie silników falowników wzrosło wykładniczo ze względu na przekonujące zalety, które oferują w porównaniu z tradycyjnymi systemami silnikowymi o stałej prędkości. Od znacznych oszczędności energii po zwiększoną wydajność operacyjną, korzyści te przyczyniają się do bardziej wydajnego i zrównoważonego krajobrazu przemysłowego.

Jedną z najważniejszych zalet silnika falownika jest jego doskonała efektywność energetyczna, szczególnie w zastosowaniach o zmiennych obciążeniach. Tradycyjne silniki działają z pełnym szybkością, niezależnie od faktycznego popytu, co prowadzi do znacznej zmarnowanej energii, gdy obciążenie jest niskie. Z drugiej strony silnik falownika może dokładnie dopasować prędkość silnika do dokładnych wymagań aplikacji.

Na przykład w pompach i wentylatorach związek między prędkością silnika a zużyciem energii nie jest liniowy; Wynika to z prawa kostki. Oznacza to, że niewielkie zmniejszenie prędkości motorycznej powoduje dramatyczne zmniejszenie zużycia energii. Zmniejszając prędkość wentylatora o zaledwie 20%, silnik falownika może zmniejszyć zużycie energii o prawie 50%. Ta nieodłączna charakterystyka motoryczna, która sprawia, że Inverter Motors jest kamieniem węgielnym nowoczesnego projektowania motorycznego przemysłowego i kluczowym elementem dla firm mających na celu zmniejszenie zużycia energii i kosztów operacyjnych.

Zdolność do dokładnego i ciągłego dostosowywania prędkości motorycznej jest przełomem dla wielu procesów przemysłowych. Zmienny napęd częstotliwości (VFD) zapewnia poziom sterowania silnikiem, którego silniki o stałej prędkości po prostu nie mogą dopasować. Ta precyzja ma kluczowe znaczenie dla utrzymania spójności i jakości w produkcji, w których procesy takie jak mieszanie, przenoszenie i cięcie wymagają dokładnej synchronizacji prędkości.

Umożliwiając dopracowane korekty, silniki falownika mogą zoptymalizować kontrolę procesu, zmniejszyć wady produktu i poprawić ogólną przepustowość. Ta ulepszona kontrola nie tylko zwiększa wydajność, ale także pozwala na większą elastyczność w reagowaniu na zmieniające się wymagania produkcyjne.

Kontrolowane działanie układu silnika falownika znacznie zmniejsza naprężenie mechaniczne i elektryczne na silniku i podłączonym urządzeniu. Tradycyjny silnik doświadcza wysokiego stresu za każdym razem, gdy się zaczyna i zatrzymuje się, co może prowadzić do przedwczesnego zużycia na elementach, takich jak łożyska, uzwojenia i koła zębate.

Ponieważ silniki falowników wykorzystują mechanizm miękkiego startowania (jak omówiono poniżej), unikają nagłych wstrząsów i wysokich prądów, które są typowe dla tradycyjnych startupów motorycznych. Działając z optymalną prędkością dla obciążenia, silnik działa chłodniejsza i z mniejszymi wibracjami. Ta delikatna, kontrolowana operacja prowadzi do niższych kosztów konserwacji i znacznie przedłużonej żywotności motorycznej, maksymalizując zwrot z początkowej inwestycji.

Kiedy rozpoczyna się tradycyjny silnik, wyciąga ogromną moc z siatki, znana jako prąd rozrywkowy. Może to być pięć do dziesięciu razy większe niż prąd działający silnik, powodując zanurzenie napięcia w układzie elektrycznym i powodując ogromny naprężenie zarówno na silniku, jak i podłączonym maszynie.

Natomiast silniki falowników wykorzystują funkcję „miękkiego start”. VFD stopniowo zwiększa częstotliwość i napięcie, płynnie przyspieszając silnik od zatrzymania do jego pożądanej prędkości. Proces ten minimalizuje prąd rozrywki, zapobiegając zaburzeniom elektrycznym i zmniejszając naprężenie mechaniczne na pasach, przekładniach i sprzężeniach. To nie tylko chroni sprzęt, ale także przyczynia się do stabilności całego układu elektrycznego.

Podczas gdy podstawowa zasada stosowania zmiennego napędu częstotliwości (VFD) do kontrolowania silnika pozostaje stała, systemy silników falownika można ogólnie podzielić na dwa główne typy w oparciu o rodzaj używanego silnika: AC i DC. Wybór między nimi zależy od wymagań konkretnej aplikacji dotyczących wydajności, momentu obrotowego i kontroli.

Systemy motoryczne AC Inverter są zdecydowanie najbardziej rozpowszechnione we współczesnych zastosowaniach przemysłowych i komercyjnych. Wykorzystują niezawodność i szeroką dostępność standardowych silników prądu przemiennego. VFD daje tym silnikom możliwość działania ze zmiennymi prędkościami, odblokowując ich pełny potencjał.

Silniki indukcyjne z kontrolą VFD: Jest to najczęstszy rodzaj układu silnika falownika. Standardowe silniki indukcyjne wiewiórki są solidne, opłacalne i wymagają minimalnej konserwacji, dzięki czemu są idealne do szerokiego zakresu zastosowań. W połączeniu z VFD stają się wysoce wydajne, o zmiennej prędkości odpowiednie dla wszystkiego, od pomp i wentylatorów po przenośniki i miksery.

Synchroniczne silniki z kontrolą VFD: silniki synchroniczne są znane z ich wysokiej wydajności i precyzyjnego śledzenia prędkości. W przeciwieństwie do silników indukcyjnych, ich prędkość wirnika jest dokładnie zsynchronizowana z częstotliwością zasilania. Po kontrolowaniu przez VFD silniki te oferują doskonałą wydajność, szczególnie w zastosowaniach o dużej mocy, i są często używane w wymagających procesach wymagających dokładnej synchronizacji prędkości.

Systemy silników falowników DC, znane również jako dyski DC, były kiedyś dominującą technologią dla zastosowań o zmiennej prędkości, szczególnie tych wymagających wysokiego momentu obrotowego przy niskich prędkościach. Chociaż zostały one w dużej mierze zastąpione bardziej wydajnymi i opłacalnymi systemami prądu przemiennego, nadal posiadają niszę w niektórych wyspecjalizowanych aplikacjach. „Falownik” w systemie prądu stałego, często nazywany napędem lub kontrolerem DC, poprawia zasilanie prądu przemiennego do zasilania prądu stałego, a następnie reguluje napięcie dostarczone do silnika w celu kontrolowania jego prędkości.

W porównaniu z odpowiednikami prądu przemiennego silniki DC zwykle wymagają większej konserwacji ze względu na ich użycie pędzli i komutatorów, które zużywają się z czasem. Jednak ich prosty schemat sterowania i doskonałe charakterystyki momentu obrotowego przy niskich prędkościach sprawiły, że były historycznie popularnym wyborem przed nadejściem nowoczesnych, wysokowydajnych napędów prądu przemiennego.

| Funkcja | Silnik indukcyjny AC z VFD | Synchroniczny silnik AC z VFD | Silnik falownika DC |

| Powszechne użycie | Pompy, wentylatory, sprężarki, przenośniki, ogólne maszyny przemysłowe. | Zastosowania o wysokiej wydajności, precyzyjne pozycjonowanie, systemy o dużej mocy. | Starsze systemy, wyspecjalizowane zastosowania o niskiej prędkości i wysokości. |

| Efektywność | Bardzo dobre, wysoce wydajne w operacji o zmiennej prędkości. | Doskonałe, często kilka punktów procentowych wyższych niż silniki indukcyjne. | Dobry, ale zazwyczaj mniej wydajny niż nowoczesne systemy prądu przemiennego. |

| Koszt | Najniższy ogólny koszt systemu (silnik i VFD). | Wyższy początkowy koszt silnika i VFD. | Wyższe koszty utrzymania; Silnik często wymaga większej liczby komponentów. |

| Konserwacja | Bardzo niski; Solidna konstrukcja silnika bez szczotek. | Niski; Bezszczotkowane konstrukcje. | Wysoki; Wymaga regularnej kontroli i wymiany komutatorów. |

| Kluczowa zaleta | Solidny, niezawodny i opłacalny dla szerokiego zakresu zastosowań. | Najwyższa wydajność, precyzyjna synchronizacja prędkości i duża gęstość mocy. | Doskonały moment obrotowy o niskiej prędkości i prosty schemat sterowania. |

| Kluczowa wada | Mniej precyzyjna kontrola prędkości niż silniki synchroniczne. | Wyższy koszt inwestycji początkowych. | WYMAGANE WYMAGANIA KONSERWACJI; Technologia silnika i napędu jest przestarzała. |

Wszechstronność i wydajność technologii motorowych falowników doprowadziły do powszechnego przyjęcia w różnych branżach. Zapewniając precyzyjną kontrolę silnika i znaczne oszczędności energii, silniki te rewolucjonizują sposób działania różnych systemów.

W sektorze przemysłowym silniki falowników stały się standardem optymalizacji wydajności i zmniejszenia kosztów operacyjnych. Ich zdolność do dopasowania prędkości silnika do wymagań dotyczących obciążenia sprawia, że idealnie nadają się do różnych funkcji krytycznych:

Pompy, wentylatory i sprężarki: są to najczęstsze zastosowania silników falownika. Tradycyjny system często działa z pełną prędkością, używając zaworów dławicznych lub tłumików do regulacji przepływu lub ciśnienia. Za pomocą silnika falownika prędkość silnika jest regulowana bezpośrednio, dramatycznie zmniejszając zużycie energii. Na przykład sprężarka może zwolnić w okresach niskiego popytu, oszczędzając znaczną energię elektryczną.

Przenośniki i obsługa materiałów: W produkcji i logistyce silniki falownika zapewniają płynne przyspieszenie i opóźnienie, zapobiegając nagłym wstrząsom, które mogłyby uszkodzić kruche towary. Ich precyzyjna kontrola pozwala na zsynchronizowany ruch w złożonych liniach montażowych i zapewnia spójny przepływ materiałów.

Sprzęt produkcyjny i przetwarzania: od mikserów i wirówek po wytłaczarki i nawijniki, szeroki wachlarz sprzętu produkcyjnego korzysta z drobnoziarnistej prędkości i kontroli momentu obrotowego oferowanego przez silnik falownika. Ta precyzja prowadzi do wyższej jakości produktu, mniejszej ilości odpadów i większej powtarzalności procesu.

Silniki falowników odgrywają kluczową rolę we współczesnych systemach HVAC (ogrzewanie, wentylacja i klimatyzacja), napędzając nacisk na większą wydajność energetyczną i komfort. Zamiast uruchamiać sprężarkę lub wentylator z jedną prędkością i jeździć na rowerze, system napędzany falownikiem może stale regulować jego prędkość.

Umożliwia to dokładniejszą kontrolę temperatury i wilgotności, ponieważ system może utrzymać stan ustalony, a nie oscylację między „on” i „wyłączonym”. Ta operacja o zmiennej prędkości zapewnia nie tylko wygodniejsze środowisko, ale także powoduje znaczne oszczędności energii, ponieważ system unika energooszczędnego prądu oddechowego ciągłego uruchamiania i zatrzymywania.

Sercem układu napędowego pojazdu elektrycznego jest wyrafinowany system silnika falownika. Silnik trakcyjny, który napędza kółki, jest zazwyczaj silnym silnikiem prądu przemiennego, a VFD o wysokim napięciu (często określanym jako kontroler silnika) pobiera zasilanie prądu stałego z pakietu akumulatora i przekształca ją w zasilanie prądu przemiennego o zmiennej częstotliwości potrzebnej do napędzania samochodu.

W tej aplikacji system silnika falownika zapewnia:

Bezproblemowe przyspieszenie i zwalnianie: zapewnia natychmiastowy moment obrotowy i gładką, ciągłą moc w szerokim zakresie prędkości.

Hamowanie regeneracyjne: kluczowa cecha EV, hamowanie regeneracyjne jest możliwe dzięki silnikowi falownika. Kiedy kierowca podnosi stopę z akceleratora, polaryzacja silnika jest odwrócona, co powoduje, że działa jak generator. To przekształca energię kinetyczną pojazdu z powrotem w energię elektryczną, która służy do ładowania akumulatora, zwiększając w ten sposób zasięg pojazdu i zmniejszając zużycie hamulców mechanicznych.

Wybór odpowiedniego systemu silnika falownika jest kluczowym krokiem w celu zapewnienia optymalnej wydajności, wydajności i długowieczności. Dobrze dopasowany system silnika i VFD zapewni zamierzone korzyści, podczas gdy niedopasowany system może prowadzić do nieefektywności, przedwczesnej awarii i zwiększonych kosztów.

Przed wybraniem systemu konieczne jest dokładne zrozumienie wymagań aplikacji. Czynniki te będą dyktować specyfikacje zarówno silnika, jak i VFD.

Wymagania dotyczące obciążenia i cykl pracy: Charakter obciążenia jest głównym czynnikiem. Czy jest to stałe obciążenie momentu obrotowego (np. Pasek przenośnika), który wymaga spójnego momentu obrotowego w całym zakresie prędkości, czy zmienne obciążenie momentu obrotowego (np. Wentylator lub pompa), w którym popyt na moment obrotowy maleje wraz z prędkością? Ponadto cykl pracy (działanie ciągłe lub przerywane) wpłynie na niezbędną wielkość silnika i wymagania dotyczące chłodzenia.

Rozmiar silnika i mocy: moca silnika (moc lub kilowat) musi być odpowiednie do zastosowania. Niewymiarowy silnik przegrzewa się i zawiedzie, a duży silnik będzie działał nieefektywnie. Ważne jest, aby wybrać silnik, który może obsłużyć maksymalne oczekiwane obciążenie bez przekraczania jego granic termicznych.

Falownik (VFD) i silnik są pojedynczym zintegrowanym systemem i muszą być kompatybilne. Niedopasowanie może spowodować słabą wydajność lub uszkodzenie sprzętu.

Kompatybilność i optymalizacja wydajności: Upewnij się, że napięcie, prąd i częstotliwość VFD są zgodne ze specyfikacjami silnika. Wyjście VFD musi być w stanie prawidłowo zasilać silnik. Ponadto nowoczesne VFD oferują zaawansowane metody sterowania, takie jak kontrola wektorów, które mogą zapewnić doskonałą wydajność zastosowań wymagających wysokiego momentu obrotowego przy niskiej prędkości lub precyzyjnym pozycjonowaniu. Dopasowanie możliwości sterowania VFD do potrzeb aplikacji jest kluczem do optymalizacji wydajności.

Środowisko operacyjne może mieć znaczący wpływ na wydajność i żywotność systemu silnika falownika. Ważne jest, aby wziąć pod uwagę te czynniki podczas procesu selekcji.

Temperatura, wilgotność i wysokość: Wysokie temperatury otoczenia mogą zmniejszyć skuteczność chłodzenia zarówno silnika, jak i VFD, potencjalnie wymagając ich oderwania (obsługiwanego z niższą pojemnością) w celu zapobiegania przegrzaniu. Wysoka wilgotność może prowadzić do kondensacji, która może uszkodzić elementy elektroniczne. Na wyższych wysokościach cieńsze powietrze zmniejsza pojemność chłodzenia silnika i VFD, również wymaga odszkodowania. Wybór komponentów z odpowiednią oceną ochrony wejścia (IP) i zapewnienie właściwej wentylacji są niezbędne do ograniczenia tych ryzyka.

Właściwa instalacja i regularna konserwacja mają kluczowe znaczenie dla zapewnienia niezawodnego i długotrwałego działania systemu silnika falownika. Zgodnie z najlepszymi praktykami może zapobiec przedwczesnej awarii, zmaksymalizowania wydajności i minimalizowania kosztownych przestojów.

Proces instalacji jest kluczowym pierwszym krokiem, który wymaga starannej dbałości o szczegóły w celu zapewnienia bezpieczeństwa i integralności systemu.

Okablowanie i uziemienie: okablowanie między VFD a silnikiem powinno być wykonywane zgodnie ze specyfikacjami producenta. Zdecydowanie zaleca się stosowanie kabli silnikowych w celu zapobiegania zakłóceniu elektromagnetycznym (EMI), które mogą wpływać na inne wrażliwe urządzenia elektroniczne. Właściwe uziemienie jest najważniejsze; Silnik, VFD i wszelkie ekrancje kabla ekranowane muszą być bezpiecznie uziemione do wspólnego punktu naziemnego w celu ochrony przed uszkodzeniami elektrycznymi i zapewnienia stabilności systemu.

Konfiguracja i konfiguracja VFD: Po podłączeniu VFD należy skonfigurować tak, aby pasowało do określonego silnika i aplikacji. Obejmuje to wprowadzenie kluczowych parametrów silnika do VFD, takich jak napięcie, prąd, częstotliwość i typ silnika. Wiele nowoczesnych VFD ma funkcję automatycznego dostrojenia, która automatycznie optymalizuje parametry sterowania silnikiem, zapewniając szczytową wydajność i wydajność od samego początku.

Podczas gdy silniki falowników i VFD są przeznaczone do solidności, proaktywny harmonogram konserwacji jest niezbędny dla trwałej wydajności.

Kontrola i czyszczenie: Regularnie sprawdzaj silnik i VFD pod kątem jakichkolwiek oznak zużycia, uszkodzenia lub przegrzania. Zwróć szczególną uwagę na łożyska motoryczne i sprzężenia. Wewnętrzne elementy VFD, zwłaszcza chłodzące wentylatory i ciepło, powinny być utrzymywane w czystości i wolne od pyłu i resztek, ponieważ gromadzenie się może znacznie zaburzyć rozpraszanie ciepła i prowadzić do awarii.

Monitorowanie wydajności silnika: Monitorowanie kluczowych wskaźników wydajności, takich jak temperatura silnika, poziomy wibracji i dzienniki błędów VFD. Wiele VFD ma wbudowane możliwości diagnostyczne, które mogą zapewnić wczesne ostrzeżenia o potencjalnych problemach, umożliwiając działanie naprawcze przed awarią.

Pomimo najlepszych wysiłków mogą pojawić się problemy. Wiedza o rozwiązywaniu problemów z typowymi problemami może pomóc je szybko rozwiązać.

Zmokanie: Jeśli silnik lub VFD przegrzewa się, sprawdź różnorodne potencjalne przyczyny. Obejmują one przeciążenie silnika, nieodpowiednia wentylacja, zatkane płetwy lub wentylatory chłodzące lub działanie w środowisku o wysokich temperaturach otoczenia.

Wibracje: Nadmierne wibracje mogą wskazywać na problemy mechaniczne. Typowe przyczyny obejmują niewspółosiowość wału silnika z podłączonym sprzętem, zużyte łożyska silnika lub niezrównoważone obciążenie.

Uskluby elektryczne: Wyświetlacz VFD często wyświetla określony kod błędu dla uszkodzeń elektrycznych (np. Otwarcie, podnapięcie, uskokiem uziemienia). Skonsultuj się z instrukcją VFD, aby zinterpretować te kody i sprawdzić zasilacz, połączenia okablowania i izolację silnika, aby zidentyfikować główną przyczynę.

Podczas oceny systemów motorycznych pod kątem zastosowania niezbędne jest bezpośrednie porównanie silników falownika a tradycyjnymi silnikami o stałej prędkości. Podczas gdy tradycyjne silniki są niezawodnym końcem roboczym od dziesięcioleci, Inverter Motor Technology oferuje wyraźne zalety wydajności, wydajności i długoterminowych kosztów własności.

Najważniejsza różnica polega na wydajności energetycznej, szczególnie w zastosowaniach, w których obciążenie nie jest stałe. Tradycyjny silnik działa ze stałą prędkością, rysując pełną moc z siatki, nawet gdy podłączony sprzęt go nie wymaga. Prowadzi to do znacznych odpadów energetycznych. Na przykład pompa działająca z pełną prędkością, aby sprostać niskim zapotrzebowaniu na przepływ, wykorzysta zawór dławiający w celu ograniczenia przepływu, wysoce nieefektywnej metody.

Z drugiej strony silnik falownika jest energooszczędnym silnikiem według projektu. Dostosowując prędkość silnika w celu spełnienia dokładnego wymagania obciążenia, zużywa on tylko moc niezbędną do danego zadania. Ta dynamiczna regulacja prowadzi do dramatycznego zmniejszenia zużycia energii, szczególnie w zastosowaniach obsługi płynów, w których prawo kostki decyduje, że niewielki spadek prędkości powoduje ogromny spadek mocy.

Początkowa inwestycja w system silnikowy falownika, który obejmuje VFD, jest zazwyczaj wyższa niż w tradycyjnym silniku i jego startowym. Jednak ten wyższy koszt z góry jest często kompensowany przez znaczące długoterminowe oszczędności. Zwiększona wydajność motoryczna bezpośrednio przekłada się na niższe rachunki za media, czasem powodując zwrot z inwestycji (ROI) w ciągu zaledwie jednego lub dwóch lat. Ponadto możliwości miękka i zmniejszone naprężenie mechaniczne sprzętu prowadzą do niższych kosztów konserwacji i przedłużonej żywotności dla całego systemu. W całym cyklu życia sprzętu system silnikowy falownika jest często bardziej ekonomicznym wyborem.

Wydajność jest miejscem, w którym korzyści płynące z silnika falownika naprawdę świecą. Podstawowym ograniczeniem tradycyjnego silnika jest jego stała prędkość, podyktowana częstotliwością zasilania. Silnik falownika zapewnia precyzyjną kontrolę prędkości, umożliwiając ciągłe i dokładne regulacje. Ten poziom kontroli poprawia jakość procesu, zmniejsza defekty i umożliwia większą elastyczność operacyjną. Ponadto, miękka cecha VFD zapobiega wysokim prądowi rozrywki, który jest charakterystyczny dla tradycyjnych startów motorycznych, który może powodować zaburzenia elektryczne i naprężenie mechaniczne na wałkach, przekładniach i pasach.

| Funkcja | System silnika falownika | Tradycyjny system motoryczny |

| Efektywność energetyczna | Wysoka wydajność, szczególnie przy obciążeniach zmiennych; Zużycie energii odpowiada wymaganiom obciążenia. | Nieefektywne pod obciążeniami zmiennymi; Zużywa pełną moc, nawet jeśli nie jest to potrzebne. |

| Kontrola prędkości | Zmienna i precyzyjna kontrola prędkości; Ciągła regulacja w szerokim zakresie. | Ustalona prędkość, określona przez częstotliwość zasilania. |

| Koszt początkowy | Wyższy ze względu na koszt VFD. | Niższe, ponieważ wymaga tylko silnika i podstawowego startera. |

| Koszt operacyjny | Niższe z powodu znacznych oszczędności energii i zmniejszonej konserwacji. | Wyższy z powodu zmarnowanej energii i częstszej konserwacji. |

| Wydajność | Miękki początek, precyzyjna kontrola procesu i wysoki moment obrotowy przy niskich prędkościach. | Trudno zaczynać od wysokiego prądu odczuwania; bez kontroli prędkości; moment obrotowy ograniczony przez stałą prędkość. |

| Konserwacja | Niższe z powodu zmniejszonego naprężenia mechanicznego i elektrycznego na silnik i sprzęt. | Wyższy z powodu naprężenia z częstymi startu, zatrzymania i ciągłego działania. |

Zostaw swój e -mail lub Nomber, abyśmy mogli skontaktować się z Tobą jak najszybciej.